From

to ZETA

Ganzheitliche Simulation im Anlagendesign

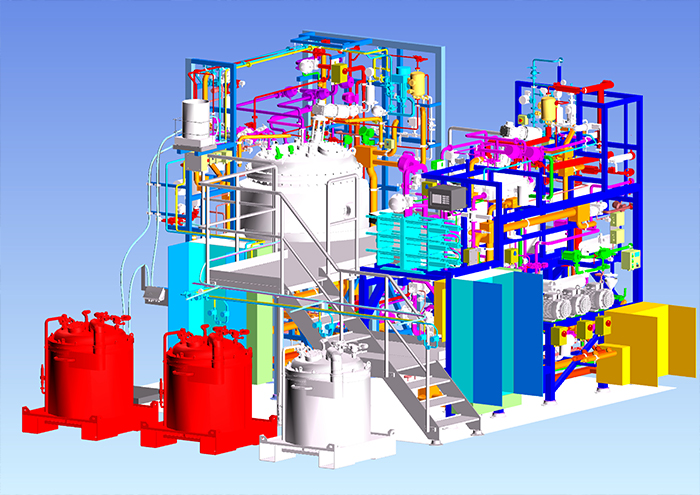

ZETA liefert „First-Time-Right“-Engineering durch integrierte Simulation.

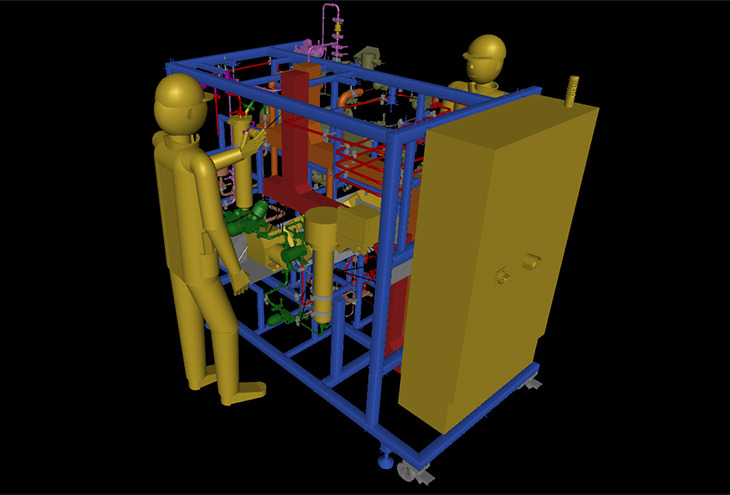

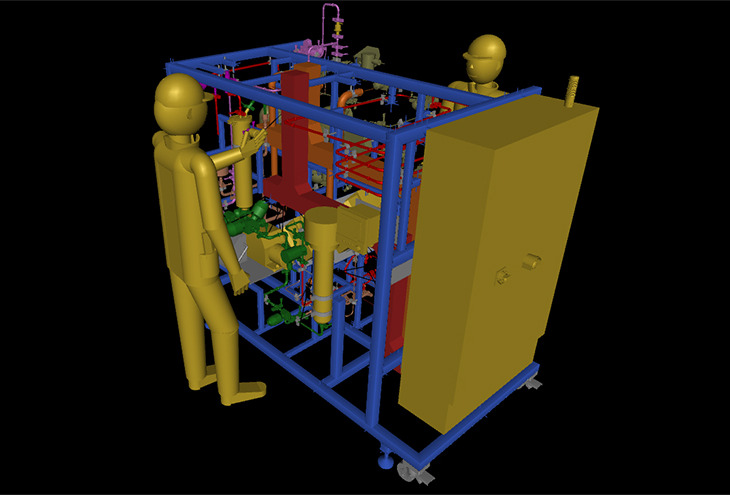

Eine realitätsnahe Simulationsumgebung ermöglicht die Modellierung komplexer Batch-Prozesse mit all ihren Abhängigkeiten – von Versorgungssystemen über Reinigungseinheiten und Pufferlogistik bis hin zur WFI-Erzeugung.

Weitere Vorteile.

Intuitives, benutzerfreundliches Modell

Das Modell basiert auf MS Excel-Steuerungstabellen und ermöglicht eine kontinuierliche Optimierung sowie eine einfache Nutzung über den gesamten Lebenszyklus der Anlage hinweg.

Optimiertes WFI-System

Die Modellierung von Warm- und Kaltkreisläufen, dynamischen Erzeugungsraten und Behälter-Interdependenzen führte zu einem nachhaltigeren und kosteneffizienteren Anlagendesign.

Verbesserte Pufferplanung

Durch die Entwicklung intelligenter Logik und Planungsstrategien für Puffertanks bereits vor den ersten Engineering-Läufen konnte die Markteinführung beschleunigt werden.

Projektteam Engineering